深入浅出谈偷工减料汽车车身结构及其安全性科普

最近,中保研的2019年度碰撞结果全部披露,其中不少车型的碰撞测试结果引起热议,诸如,大众帕萨特大众途观L现代菲斯塔,本田凌派的成绩让我们消费者对中国车型的安全性心生疑虑,加之之前多款全球车型如本田Inspire在C-IASI中测试表现不及海外版本车型测试结果,身边不少朋友都对非原装进口的车型的安全性持怀疑态度,国产不能买,国产必减配等言论甚嚣尘上……

安全性是很多消费者购车考虑的首要因素,而被动安全又往往被视为车辆安全性的底线,碰撞测试结果该怎么看?买一个碰撞测试最佳的车是不是一定能保命?坊间的拆车卡尺党说的厚道的车一定安全吗?相信我们大家关于汽车安全性的问题还有很多,作为一个力学出身的PhD,看着网络上各路拆车党,卡尺党在2019年依旧在用着厚度能否被磁铁吸附等民科概念忽悠消费者,实在不忍,于是写下下面的文字,希望能从科学角度,带大家探索车身结构,并对相关的被动安全概念有所掌握,让大家能避开那些非蠢即坏的消费误区。

1、碰撞测试发展沿革及知识科普:碰撞测试为何而来,现阶段的碰撞测试能够多大程度提升汽车安全性;

2、车身结构中的材料学及力学知识科普:软硬、强度、刚度等材料概念和汽车的被动安全性有怎样的联系;

3、汽车车身结构设计及材料应用发展的新趋势:在碰撞测试逐渐严苛的情况下,应试不是错,前路在何方;

为什么C-NCAP评价中那些非5星产品依然在市场畅行无阻?为什么C-NCAP会被戏称5星批发部?同样是NCAP测试,中国和欧美发达国家有哪些差异?要回答下面的问题,我将介绍CNCAP及各国NCAP的历史、基本特点和发展的新趋势。从试验形态、碰撞速度、假人安放、评价指标等角度, 比对了正面碰撞、侧面碰撞、翻滚试验、主动安全辅助装置以及总体评价等。

中国汽车技术研究中心在充分研究并借鉴欧洲新车评价规程 (E-NCAP) 发展经验的基础上, 结合我国汽车法规标准制定经验、道路标准和交通状况, 于2006年建立了中国新车评价规程 (C-NCAP) 。

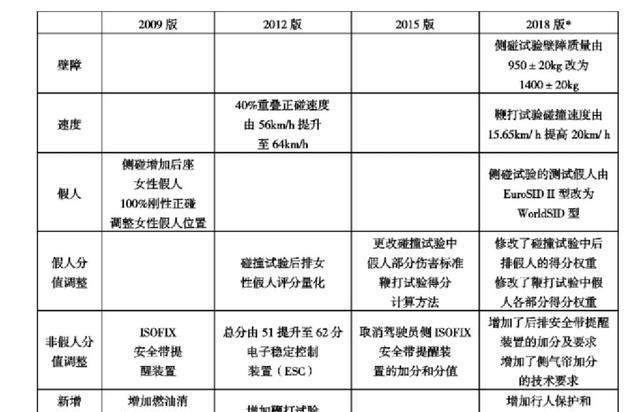

近年来, 随着各国路况变化和安全技术的提升, 既有的新车评价规程 (NCAP) 评价体系对于汽车安全性的区分度一直在降低,这也是为什么一段时间C-NCAP会呈现出5星增多的原因。为此, 中国汽车技术研究中心每3年对《C-NCAP管理规划》进行一次更新, 以便于对其不足之处进行更改、适应科技的进步和新的理念。历次修改变化如下图所示。

C-NCAP对于碰撞试验中三个重要元素:壁障、速度、假人是较少改变的, 大部分的调整在分值计算和权重部分。几乎每次更新都会有新增测试, 并将新式车型 (新能源汽车) 和新型成熟技术 (安全带提醒装置、电子稳定控制装置等) 加入试验范围。运行管理条目的内容在每次版本更新时都会针对新增内容做细节调整。

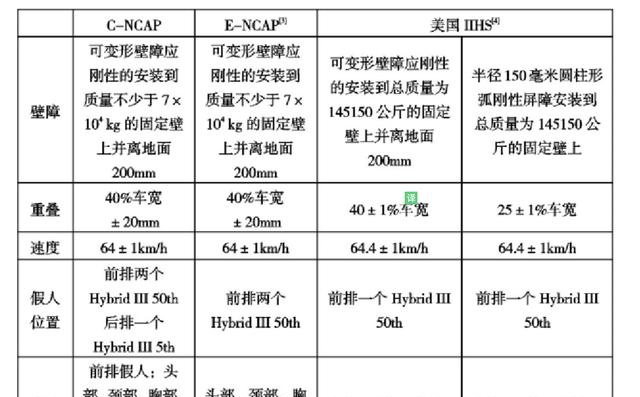

乘员保护部分在NCAP体系中占有主体地位, 最重要的包含碰撞试验、低速后碰撞颈部保护试验 (鞭打试验) 。其中碰撞试验项目最重要的包含正面100%重叠刚性壁障碰撞试验、正面40%重叠可变形壁障碰撞试验和侧面碰撞试验。在不同NCAP体系, 这些碰撞试验测试项目的细节存在差异。

在大多数正面碰撞中, 车辆的正面仅有一部分遭到撞击并且被破坏, 即两辆相撞的汽车存在偏置。而该试验再现的是两辆相同重量且均以50 km/h速度相向行驶的汽车发生碰撞时的场景, 其碰撞产生的能量与64km/h速度的汽车与壁障碰撞产生的能量相当, 进而达到模拟的目的。不同NCAP体系中, 偏置碰撞测试项目差异如下图所示。

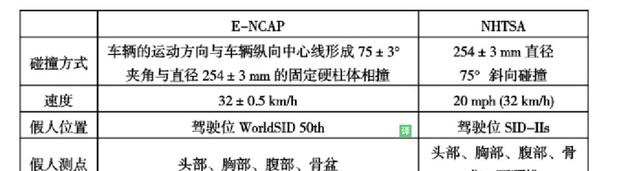

该测试再现的是驾驶员超速、弯道误判, 或者在路面湿滑情况下由于打滑而对车辆失去控制时与路旁的树干、柱子等刚性物体发生碰撞。不同NCAP体系中, 侧面柱碰撞测试项目差异如下图所示。

C-NCAP没有将该项测试参与评分, 官方说法是考虑到中国与欧美不同的国情:中国城市中的路灯和电线杆基本上被路肩和绿化带隔开, 汽车很难与其相撞;欧美国家从20世纪初便开始电气化, 设立路灯和电线杆时没有系统地进行规划, 现在欧美国家城市。

我国新车评价规程自2006年建立以来, 极大推动了我国汽车安全技术的进步。C-NCAP不断进行更新, 逐步增加测试内容、提高碰撞速度、壁障质量、改变伤害计算方式和评分比重, 使高星评分获得更加困难, 提高汽车安全性能的区分度。但C-NCAP的版本更新时间为3年, 与E-NCAP和IIHS每年的模块化更新相比, 时间跨度上略长, 对汽车安全技术发展的新趋势的反应会有滞后, 也并不符合我国目前汽车工业的发展现状。因此, 缩短更新周期、满足日新月异的汽车安全技术进步是未来C-NCAP的发展要求。

近年来, 汽车保有量的激增, 在给人们出行提供极大便利性的同时, 也带来了汽车交通事故所引发的大量人员受伤或死亡, 每年在汽车交通事故中死伤人数在数百万以上, 仅从官方公布的数据看, 仅在中国每年的汽车交通事故死亡人数也达7万人左右。因此, 汽车安全已成为全社会关注的重要问题, 引起了世界各国政府的格外的重视。为减少交通事故伤亡率, 提高汽车对乘员的保护能力, 各国政府相继制定了各种强制性汽车安全法规, 这些法规的出台给汽车制造商提出了明确的技术方面的要求, 使得制造商加大在汽车安全设计技术上的研发力度, 汽车安全性有了基本的保障。

然而法规毕竟只是市场准入的门槛性要求, 也是对汽车安全性最基本的要求, 随着汽车安全技术的持续不断的发展, 强制性安全法规已不能够满足人们对汽车安全所期望的要求, 为了更加直观量化地区分汽车安全性能的优劣, 新车评价规程 (New Car Assessment Program, NCAP) 星级评价规程应运而生, 按照比法规更严格的方法对在市场上销售的车型进行碰撞安全性能测试、评判和划分星级, 并向消费者公开评价结果。NCAP的出现给汽车安全技术的发展注入了新的动力, 由于各个国家真实的情况的差异, 使得各国的NCAP评价方法、试验项目均有不同程度的差异, 并且随着各国道路交互与通行条件的变化以及车辆技术水平的提升, 各国也在一直更新各自的NCAP测试项目与评价方法。下面针对国外主要NCAP测试评价技术的历史、基本特点, 技术现状以及最新的发展的新趋势进行分析, 为大家指出汽车安全发展的关注点, 同时也为大家汽车选购参考。

美国是世界上最早研究并实施NCAP项目的国家。早在1979年就开始由美国国家公路交通安全管理局 (National Highway Traffic Safety Administration, NHTSA) 牵头组织实施新车评价规程US-NCAP, 它是世界上最早的NCAP体系, 在世界汽车安全史上有很重要的意义。最初仅有正面全宽碰撞一个测试项目, 发展到目前涵盖正面碰撞、侧面碰撞以及翻滚等多测试项目的评价体系, 2010年评价规程有了较大的变化。US-NCAP的实施, 不仅给消费者购车提供了权威且准确的车辆安全信息, 同时促动了汽车厂家提高汽车安全性能。由于US-NCAP的标杆作用, 世界各国也陆续开展各自NCAP评价规程的制定和实施。

自1993年后, 澳大利亚、日本、美国公路安全保险协会、欧盟、韩国以及拉美均推出了各自的NCAP评价规程。1993年, 澳大利亚与新西兰政府联合国家道路管理局、维多利亚州交通事故委员会 (VTAC) 、国际汽联基金会 (FIA) 、NPRM保险协会以及汽车俱乐部等推出了A-NCAP, 试验项目最重要的包含40%偏置碰撞、侧面碰撞、侧柱碰撞以及行人保护。日本于1995年由日本政府授权国家车辆安全以及受害者援助机构 (National Agency for Automotive Safety and Victims Aid, NASVA) 推出J-NCAP。试验项目最初仅有正面全宽碰撞试验和制动效能试验, 1999年增加侧面碰撞试验, 2000年增加40%偏置碰撞试验, 2003年增加行人保护头部碰撞试验, 2009年纳入追尾碰撞挥鞭伤害试验, 2011年增加行人保护腿部碰撞试验。

在美国, 除了由NTHSA颁布的US-NCAP, 1995年美国公路安全保险协会推出了IIHS-NCAP, IIHS-NCAP与其他NCAP主要区别是不用星划分, 而是将安全性能划分为Good (良好) 、Acceptable (可接受) 、Marginal (允许的最低界限) 和Poor (差) 4个等级。IIHS-NCAP最初也仅有正面40%偏置碰撞试验一个测试项目, 为了减轻追尾碰撞中乘员颈部伤害, 同年即展开了座椅头枕几何形状的评价, 是世界上最早评价追尾碰撞中挥鞭伤害的NCAP规程, 2004年增加了侧面碰撞项目, 并增加了基于碰撞台车的后碰撞挥鞭伤害试验, 2009年, IIHS开始增加车顶强度试验以更好地促进车辆抗滚翻性能,后又尝试增加25%小偏置碰撞测试。

Euro NCAP于1997年由法、德、瑞典、荷兰、英国、卢森堡及西班牙7个欧洲国家政府牵头, 联合国际汽车联合会、国际消费者研究与测试小组, 欧洲汽车俱乐部以及车辆保险修复研究中心共同发起推出的。Euro NCAP的测试项目最重要的包含40%偏置碰撞试验和侧面碰撞试验, 随后先后增加了行人保护试验, 2009年开始增加追尾碰撞挥鞭伤害试验, 2010年开始将侧面柱撞列为正式评价项目, 并更新了评价规程, 将按成人保护、儿童保护、行人保护以及主动安全保护装置四大测试内容划分星级。通过近十余年的发展, Euro NCAP已变成全球上很有一定的影响力的汽车安全评价体系。

澳大利亚的A-NCAP于1999年起与Euro NCAP签订备忘录, 使用与Euro NCAP相同的试验与评价体系, 并共享试验结果与数据。

韩国的K-NCAP于1999年推出, 试验项目也由最初的正面全宽碰撞发展到如今包括正面全宽碰撞、40%偏置碰撞、侧面碰撞、侧面柱撞、挥鞭伤害、行人保护以及抗翻滚与制动效能等试验。

尽管都是NCAP, 但是由于各国道路交互与通行条件不同以及车辆安全技术的差异, 使得试验和评价方法也不完全一样。就主要碰撞形式而言, 上述的NCAP大概能分为3类:

第一类是在美国实施的US-NCAP, 它的正面碰撞采用固定的刚性壁障, 通常只评价前排乘员伤害, 侧面碰撞采用63°斜角碰撞, 通常评价撞击侧前后排的乘员伤害情况;

第二类是以Euro NCAP为代表的, 其正面碰撞采用汽车以40%重叠率撞击在可变形蜂窝铝壁障结构上, 它不仅对前排乘客进行评价, 而且对位于后排位置的儿童乘员也进行评价;侧面碰撞采用90°垂直碰撞 (含柱碰撞) , 通常评价撞击侧驾驶员乘员的伤害情况;

第三类是综合借鉴前两种试验方法, 分别采取了正面全宽刚性壁障试验以及正面偏置碰撞试验, 另加上一种侧面碰撞形式, 这样碰撞形式就更加完整, 具有更加好的综合评价性, 不仅考核了车身的结构安全, 同时也考核了约束系统匹配的效果。这一类如日本J-NCAP, 中国C-NCAP以及韩国的K-NCAP。

除了上述3种主要碰撞形式外, 不同NCAP在试验项目上也各有侧重, 如美国US-NCAP、IIHS-NCAP以及韩国K-NCAP均有评价车辆抗翻滚性能的测试项目, 而没有行人保护、儿童保护、等测试项目, 而Euro NCAP、J-NCAP均有行人保护与儿童保护、挥鞭伤害等试验项目, 却无评价车辆抗翻滚性能的测试项目, C-NCAP更是结合自己的国情, 率先在后排增加乘员伤害评价。

尤其是最早开展NCAP的国家, 评价项目已从被动安全扩充至主动安全范畴。较晚开展NCAP的国家, 初期评测项目较为完善, 但随着车辆安全技术的发展以及原有评价体系区分度的下降, 也逐步增加了不同形式的测试项目, 使得安全评价系统更加完整。

如美国道路交互与通行事故调查表明, 动态滚翻是发生在美国交通事故的一种常见形式, 因此US-NCAP具有动态翻滚评价项目;日本国家政策司的统计根据结果得出, 发生在日本的行人碰撞致死事故中, 60%以上是因为行人的头部受伤, 因此J-NCAP行人保护只有头部保护项目;而在中国, 汽车后排乘座率高一直是中国汽车的使用特点, 且后排乘员受伤概率是前排乘员的3倍, 死亡概率更是增加5倍, 因此C-NCAP将后排乘员保护纳入评价规程中并逐步强化。

3) 即便是相同的试验项目, 所评价的部位和评价的指标, 不同NCAP也有一定的可能不同。

例如, 在正碰试验中假人头部伤害评估中, Euro NCAP采用HIC值和头部累计3 ms加速度值作为衡量头部伤害情况的指标, 而J-NCAP仅采用HIC值衡量受伤情况。

如US-NCAP对于正碰、侧碰、以及滚翻试验的权重设置为5:4:3, C-NCAP则对于正碰、偏置、侧碰权重设为1:1:1, Euro NCAP则按不同试验形式下将成人乘员、儿童乘员、行人保护、辅助安全保护装置权重设置为5:2:2:1。这些测量部位、评价标准及评测权重上的差异均与各自国家的道路交互与通行情况、车辆技术情况、使用特征等详细情况密切相关。

随着主动安全技术的逐步完善以及有关技术的工程应用, 各国NCAP从最初的被动安全评价, 都逐步扩展到主动安全评测范畴, 欧、美、澳等国家均已着手研究相关避撞技术的试验评测方法与评价技术。如Euro NCAP对装备有安全辅助装置的车辆进行加分, 如电子稳定性控制 (ESC) 、限速装置 (SLD) 、安全带提醒装置 (SBR) , 并在2013年以后的评价程序更新计划中, 增加了中、高速后碰撞中自动紧急制动系统 (AEB) 评价内容, 以及关于车道偏离预警 (LDW) 与车道保持辅助系统 (LKD) 安装要求, 分数也由目前的7分增加至13分, 并将主动安全辅助装置权重由原来的10%提高至20%;NHTSA目前也在研究增加车道偏离预警 (LDW) 、前向碰撞预警 (FCW) 和电子稳定性控制 (ESC) 评价项目;澳大利亚A-NCAP自从2008年以来, 规定获取5星评价的车辆一定得安装ESC。

综上, NCAP的发展的新趋势是逐步纳入并加大主动安全在评测中的权重, 目前引入安全辅助技术的重要挑战是如何开发通用的有效的测试评价程序, 包括简单的功能测试与复杂的路面性能试验。

NCAP的推出, 极大推动了汽车安全技术水平的提高, 为促进汽车安全技术水平的进一步提升以及保持NCAP对汽车安全评价的区分度, NCAP评价规则也只能水涨船高, 因此使得评价项目越来越全面、涵盖了正面碰撞、侧面碰撞、追尾碰撞、行人保护等碰撞形态, 通过被动安全技术到主动安全保护装置设计实现了对车内外乘员保护慢慢的升高的要求。诸如IIHS,各国NCAP增加25%小偏置碰撞试验。

尽管目前各国NCAP评价项目在试验形式以及碰撞试验假人选取以及评分标准都不完全一样, 但从目前发展的新趋势来看, 各个NCAP组织之间也在相互借鉴、相互协调。如C-NCAP最早开始使用Hybrid III 5th女性假人。随后美国、欧洲、日本也在其评价规程中增加了相关联的内容。而C-NCAP也将40%偏置碰撞的碰撞速度提升至与Euro NCAP一致。欧洲也将于2015年增加正面全宽碰撞试验。以及US-NCAP也会在不远的将来开始增加主动安全技术的评测。此外, 从评星方法来看, 各个国家目前也都采用了一个综合的安全评价作为车辆安全的整体评价。随着Global-NCAP的推出, 预计将在不久的将来, 其将会更好地协调各国NCAP在试验项目和评价标准实现全球化、同一化。

在现实世界中发生的重大汽车碰撞事故中, 有一类正面碰撞形式——正面小重叠碰撞。据美国汽车工程协会统计, 正面小重叠碰撞发生概率占所有正面碰撞形式的24%, 而全正面碰撞只占6%, 而且正面小重叠偏置碰撞致死率很高, 大约占正面碰撞死亡事故的1/4。而此类正面小重叠碰撞工况未被包含在各种汽车碰撞安全的国家法规和新车安全评估系统中。正是由于正面小重叠碰撞工况的重要性, IIHS为帮助车辆逐步提升正面碰撞保护性能, 于2012-08-14发布了一项新的测试工况——正面25%重叠碰撞试验。

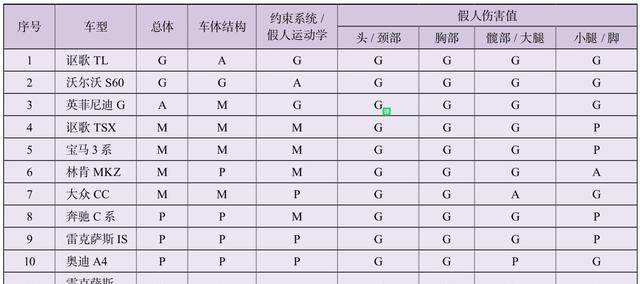

想当年,在 IIHS公布的首批正面25%重叠碰撞测试结果中,11款中等豪华车型在其它测试工况评价下都获得一个较高的安全评级, 但在正面25%重叠碰撞中的测试结果并不理想, 只有2款车获得了Good评级, 1款车获得了Acceptable评价, 而多达4款车获得了Poor的评级, 具体测试结果见下图。

沃尔沃S60在车辆结构 (如上图所示) 和假人伤害值方面表现都很出色, 只是在约束系统/假人运动学方面存在一些问题。在测试中, 假人头部接触驾驶员气囊后向外侧滑动, 但气囊与气帘之间有一个间隙(此间隙是由于驾驶员气囊形状不规则并且Y向很窄, 同时侧气帘未延伸至A柱造成) , 不能给头部完全的保护, 使其与A柱和车门有硬接触的风险, 因此约束系统/假人运动学得到了Acceptable的评级, 但总的评价进过加权后得到Good的评级。

奥迪A4三项测试成绩均得到Poor的评级。车辆结构——乘员舱由于A柱、前围板的侵入变形严重 (如上图示) , 搁脚空间侵入量达到280 mm, 仪表板侵入250~280 mm, 转向管柱后移量130 mm。约束系统/假人运动学——在测试中, 假人的头部接触驾驶员气囊但向外侧滑出, 使得头部有与车门和A柱硬接触的风险,同样胸部得到来自安全气囊很少的保护。出现这样一种情况, 某种程度上是因为转向管柱向右移动180 mm, 而假人向左运动。侧气帘展开并有效地向前覆盖保护头部免于与侧面结构硬接触。侧气囊未展开, 导致胸部极易与侧面结构发生碰撞。驾驶员侧车门在碰撞中打开, 有将驾驶员甩出车外的风险。假人伤害值——假人伤害值显示左侧大腿及髋部在碰撞中受到极其严重的伤害, 其它区域伤害值很小。综上所述, A4只得到Poor的评级。

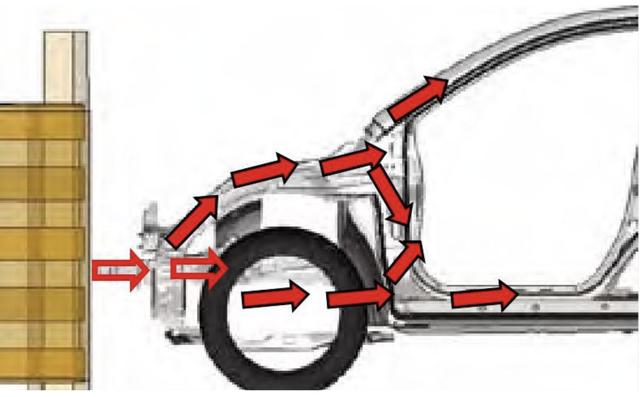

为什么在其他测试工况中都能取得好成绩,但在25%碰撞测试中却滑铁卢呢?众所周知在40%重叠偏置碰撞中, 车身的传力通道包括上边梁、纵梁和副车架共3条, 而在正面25%重叠碰撞中主要考察的是纵梁不起作用的碰撞工况, 所以车身传力通道只有上边梁一条。A柱、门槛发生较大折弯, 纵梁前段变形吸能中段折弯, 地板相对来说较完整。

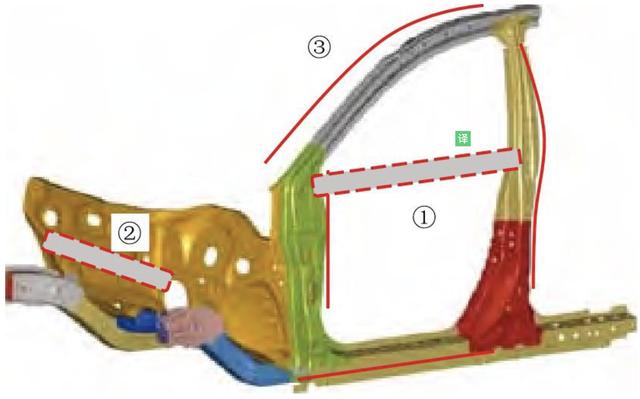

为此,如果在25%偏置碰撞中要取得较好的成绩,根据车身变形情况及车身关键部位变形结果, 从两方面做车身结构优化, 首先要增加传力通道,将碰撞力向车身后方和非碰撞侧传递, 保证传递路径畅通;其次是提高乘员舱刚度, 保证在力的传递过程中乘员舱稳定, 具体方案如下图所示。

3) A柱、B柱和门槛梁采用高屈服强度的材料,进而提高乘员舱框架的整体稳定性。

通过以上分析可知, 现有在售车型在小重叠工况下表现较差,不单单是差在A柱的用料上,而是车身结构设计不合理,通过对车体结构传力通道和核心部件选材两方面做优化后, 车辆的整体评级由提升为Good实际上并不困难。因此, 在后期车辆安全性能开发过程中, 主机厂应该最大限度地考虑小重叠工况, 尤其是在车辆标定过程中加入此种工况,诸如像帕萨特、菲斯塔、思域等车型还是能抢救的。

随着汽车保有量大幅度增长, 全世界汽车已超过10 亿辆。汽车已变成全球能源消耗和污染物排放的大多数来自。各发达国家均制订了严格的法规来限制汽车燃油消耗和温室气体的排放, 我国也发布了油耗强制性国家标准——《乘用车燃料消耗量限值》,并且不断通过排放标准的提升来增高准入门槛 。

此外, 实现汽车的轻量化, 还有利于改善汽车的动力性、舒适性和操纵稳定性。虽然都是质量的下降,但轻量化绝非消费者眼中的偷工减料,不过两者有什么差异呢?下文分解。

汽车轻量化本质上是一个多学科设计优化 (multidisciplinary design optimization, MDO) 问题。例如, 对车身进行轻量化设计时就需要同时考虑多个学科性能, 如刚度、强度、舒适性、碰撞安全性、疲劳等。理论上讲, 为了获得全局最优解, 在进行轻量化优化设计时需要同时考虑所有学科的影响。但由于各个学科的建模和计算的工作量很大、各学科响应函数的性质各不相同 (线性、非线性、多峰、噪音等) 、对学科变量的选择也不同, 目前还很难在一次优化中全部考虑。若只考虑部分学科性能, 则有可能所获得的优化解不足以满足另外学科的要求, 还需要经过多轮修改才可以找到一个满足各个学科性能要求的妥协解。

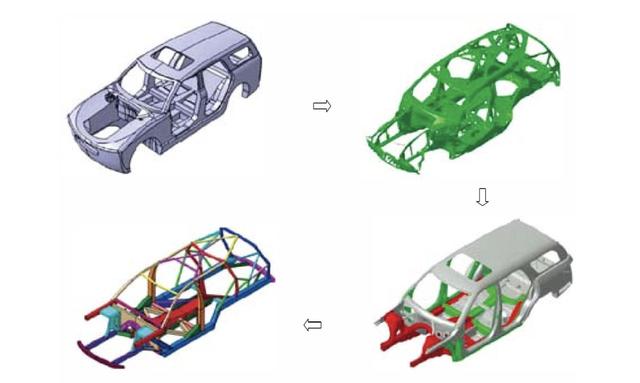

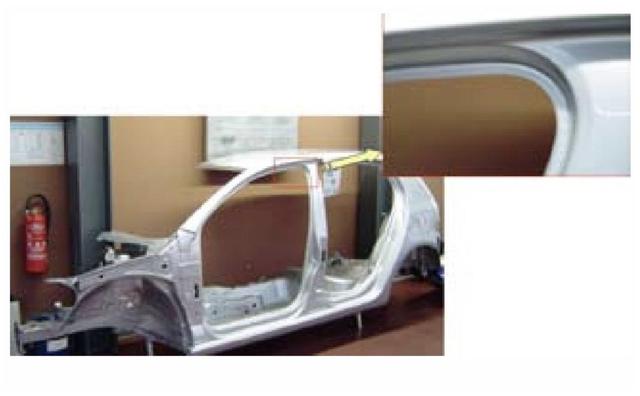

拓扑优化技术在白车身开发过程中的应用,见上图 , 最终减轻质量10%。该优化模型以杆梁Boole (布尔) 值为设计变量, 以整车质量最小、整车扭转刚度最大和最大应力最小为优化目标, 并根据客车车身的对称性要求和车身骨架的生产规格要求, 在拓扑优化模型中考虑设计空间的对称性和一致性约束。最终获得的拓扑优化方案, 在刚度稍有增加、应力略有下降的情况下, 整车质量减少近90kg。由上可见,车身结构的轻量化绝非简单的拆除和补强,需要综合车辆的整体设计,一辆量产车的结构轻量化过程也绝不是各类汽车改装&翻修节目中那样信手拈来。

除了上述的结构优化设计之外, 轻量化材料的开发和应用是当前汽车轻量化技术另一主要研究方向。轻量化材料的研究是目前国际上材料领域最活跃的研究方向之一。美国的PNGV计划中明白准确地提出:选用轻量化材料 (高强度钢、铝、镁、钛合金、塑料及复合材料) 来实现汽车轻量化, 并把先进轻量化材料作为急需开发的技术领域。PNGV-Class样车车身全部采取高强度钢, 质量只有218 kg, 与全铝车身相当。在轻量化材料的使用方面, 用先进高强度钢和铝、镁合金替代普通钢来制造汽车主要承载构件已成为一个发展的新趋势。高强度钢已大量应用于汽车车身、底盘、悬架和转向零件上。另外, 为满足车辆结构的碰撞安全性要求, 而又不增加额外的质量, 泡沫铝、编织复合材料等性能优越的新型吸能材料被应用于车辆结构中。这也正是目前国际上学术界和工程界的一个热点研究领域, 即超轻材料和超轻结构 (ultralight materials and ultralight structures) 。

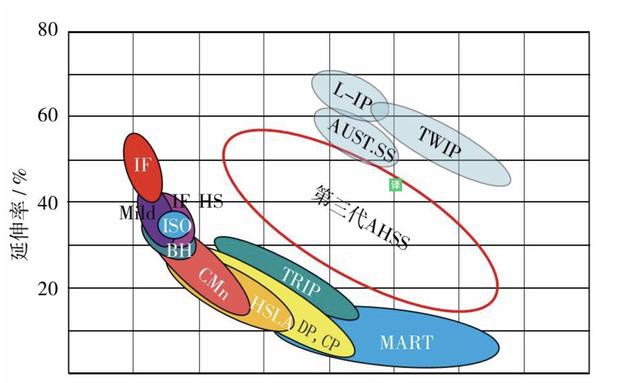

高强度钢的强化机理主要有固溶强化、析出强化、组织强化、烘烤硬化和细晶强化;按强度可分为高强度钢 (HSS, σy>

210 MPa) 和超高强度钢 (UHSS, σy>

550 MPa) ;按冶金学特征可分为普通高强钢 ( 包括C-Mn钢、 高强度IF钢、BH钢、IS钢和HSLA钢) 和先进高强钢 ( 即AHSS, 包括DP、CP、TRIP、M和HF) 。AHSS是通过材料的相变来达到高强度的。与深拉钢和传统低合金高强度钢相比, AHSS具有更大的屈服强度, 因而可大幅度减少车身结构中的附加支撑件、加强梁和嵌套截面, 采用更少的部件和更薄的板料, 因而有效减轻车身质量。在抗碰撞性能、耐蚀性能、疲劳性能和成本方面, AHSS较其他材料仍具有较大的优势, 因此是今后最主要的汽车轻量化材料。如ULSAB-AVC项目研制的概念车中97% 的材料为高强度钢, 其中AHSS占80% 以上, 结合先进的制造工艺, 使车身减小质量达20%~30%。目前, AHSS已成为新型汽车轻量化材料的研究热点。

在AHSS中最常用的是双相钢 (DP) 。双相钢主要由铁素体和马氏体构成, 马氏体以岛状分布于铁素体基体中, 含量在5%~20% 之间, 强度随马氏体含量的增加而提高 (0.9~1.2 GPa) 。双相钢具有较高的伸长率以及较高的加工硬化率, 抗疲劳性能好。目前双相钢的主要类型有DP450、DP600、DP780 和DP980, 大多数都用在汽车的结构件和安全部件, 如前内纵梁、后内纵梁、中支柱里板、座椅横梁等零件。法国阿塞洛、瑞典SSAB和日本新日铁、神户制钢等钢厂可以生产多种规格的双相钢;国内宝钢、武钢和鞍钢也能够给大家提供一些规格的双相钢。复相钢 (CP) 强度可达0.8~1.0 GPa, 特别适合于汽车的车门防撞杆、保险杠和中立柱等安全零件。相变诱导塑性钢 (TRIP) 在汽车行业尚没有正真获得大规模应用。热成形钢 (HF) 是通过热成形技术获得超高强度的马氏体钢, 强度可达1.5 GPa, 大多数都用在车门防撞杆、前后保险杠、A/B/C柱等安全件。热成形钢技术在国外发展迅速, 法国阿赛洛公司、德国蒂森-克虏伯等公司均拥有热成形技术及成套生产线。总体上看, 目前国内钢铁公司能够提供一些规格的高强度钢板, 不过从品种与质量来看, 与国外的领先水平还有较大的差距。

不过,随着AHSS应用的增多, AHSS部件中的特殊断裂问题陆续被报道。这是由于不同钢种的延伸率通常随强度增高而下降。随着强度的增加, 高强度钢冲压性能变差、回弹量大、尺寸难以控制;而且, 高强度钢的可焊性比普通低碳钢要差, 焊接工艺参数存在比较大差异。为了开发力学性能和加工性能更好的高强度钢, 国外的一些钢铁公司正在积极开发第二代高强度汽车用钢, 如孪晶诱导塑性钢 (TWIP) 、具有诱导塑性的轻量化钢 (L-IP) 。这些钢种有很高的应变硬化率和极高的塑性。而第三代高强度汽车用钢 (见上图) 也在研发之中。在高强度钢的应用方面, 国内汽车合资企业的技术直接来源于国外母公司, 高强度钢应用水平与国外汽车企业相近。自主品牌汽车企业在高强度钢的应用方面整体落后于国外汽车公司, 但有了可喜的进步。国内自主品牌的一些新车型的白车身中, 高强度钢的比例已经到达45%以上。当然, 从高强度钢部件的结构设计到加工工艺, 都还有很大的进步空间。

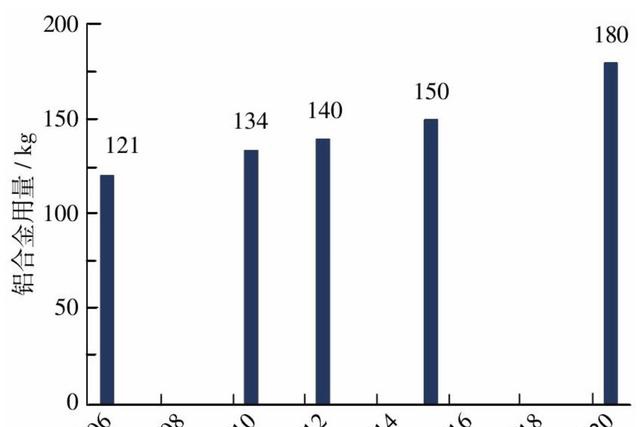

铝合金与钢铁相比, 具有质量轻、抵抗腐蚀能力好、易于加工等特点, 是应用较早且技术日趋成熟的轻量化材料。根据国际铝协统计, 2006 年每辆轿车的铝合金平均用量为121 kg, 约占整车质量的10%,预计到2020 年将达到180 kg。当前汽车用铝合金主要是铸铝、锻铝、铝板材和铝型材。随着快速凝固铝合金、粉末冶金铝合金、超塑性铝合金、铝基复合材料和泡沫铝材等新材料的开发与应用, 未来铝合金在汽车中的应用场景范围将进一步扩大。

目前汽车用铝合金中, 铸铝占最主要部分, 约占汽车用铝量的80%, 大多数都用在制造发动机零部件、壳体类零件和底盘上的其他零件。现已大批量应用的零件有发动机缸体、缸盖、离合器壳、保险杠、车轮、发动机托架等几十种零件。锻造铝具有更加好的力学性能, 在汽车上也有应用, 如锻造铝车轮、横向转向叉已应用于奥迪的A8、A4 等车型。变形铝合金, 如铝板、铝型材从上世纪80 年代开始用于车身发罩外板、前翼子板、顶盖, 后来用于车门、行李箱盖板、保险杠、车厢底板结构件、热交换器甚至全铝车身等。汽车车身铝合金板材主要有3 个系列, 分别为2XXX系、5XXX系和6XXX系。目前, 很多国外车型,如奥迪A2 和A8、福特Prodigy、本田NSX、捷豹XJ等, 均采用全铝车身。制约铝合金板材在汽车身大量应用重要的因素有:铝材的性能和工艺尚需提高和改进;价格太高;另外, 在维修方面, 可提供铝制车身修复服务的修理厂很少, 增加了使用成本。采用钢、铝混合车身是一个折衷的方案。例如,宝马5 系车身采用了铝合金前端 ( 主要为发动机罩) , 在减重的同时, 还可以平衡车身前后配重以提升操控性。

除了铝之外,镁作为目前工业应用材料中最轻的一种金属, 同时具备极高的比强度和比刚度, 而且镁资源很丰富,镁合金被公认为最有发展前途的汽车轻量化材料。早在1936 年,大众汽车公司生产的甲壳虫汽车, 其曲轴箱、传动箱壳体采用了镁合金。1982 年, 随着镁合金防止腐烂的性能的提高和价格的下降,福特汽车公司再次将镁合金用于离合器、变速箱、转向柱、制动系统等各类壳体零件上。到上世纪90 年代末, 镁合金用量迅速增加。近几年, 轿车上镁铸件的应用以每年20% 的快速地增长, 已有超过60 多种的镁合金零部件在汽车上得以应用, 如方向盘骨架、变速器箱体、离合器外壳、发动机阀盖、缸盖、座椅骨架、仪表板、进气岐管、车轮、车门框架等, 其中绝大部分构件是通过铸造方式生产的。压铸成型和防腐蚀工艺已日趋成熟。不过由于镁合金为密排六方 (HCP) 晶体结构, 常温下的变形机制除了其他金属中常见的位错滑移外, 还包含HCP晶体结构特有的孪生模式, 由于孪生变形模式存在极性, 因而镁合金会表现出明显的拉伸与压缩力学性能的差异性, 即拉压非对称性;另外, 变形镁合金中存在很明显的织构现象, 导致其力学性能呈各向异性。同时, 其力学性能还有着非常明显的应变率相关性。这种各向异性、拉压非对称性和应变率敏感性等特性也增大了镁合金结构件设计的技术复杂性。特别是变形镁合金与传统的低碳钢相比韧性较差, 在结构受到冲击时, 易发生脆性断裂。变形镁合金的特殊力学行为给镁合金在汽车结构件中的应用带来了挑战。高性能变形镁合金的开发、力学性能研究及其在汽车结构件中的应用, 将是未来的重点研究方向。

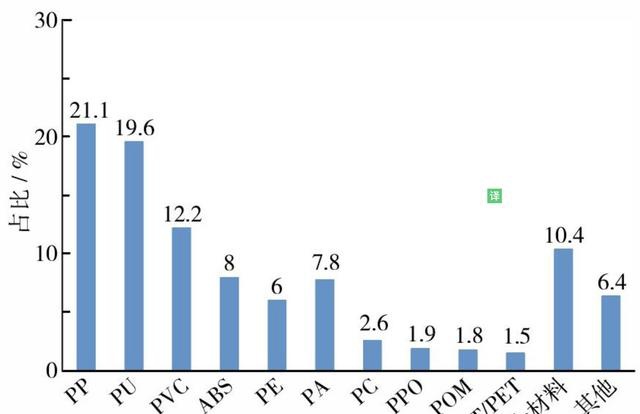

塑料及纤维复合材料在汽车工业中的应用日趋广泛, 使用量持续增长。从1977 年到2001 年, 单车塑料用量由76 kg提高到115 kg, 增幅达50%, 2013年则已超越了150 kg 。占汽车总质量的12%~20%。1986 年, 欧洲就推出Carmat新材料计划, 6 个国家14 个汽车公司参加, 探索了塑料、复合材料在汽车车身上的应用。汽车用塑料按类型分为通用塑料、工程塑料和特种工程塑料。各种塑料在汽车上的用量所占比例见下图。

复合材料 ( 如玻纤增强热塑性复合材料、长纤维增强热塑性复合材料、碳纤增强复合材料) 在汽车零部件上的应用显示出越来越强大的生命力。玻璃纤维增强热塑性复合材料 (GMT) 在汽车工业中的应用达40 多种, 主要有座椅骨架、保险杠、仪表板、发动机罩、电池托架、脚踏板、前端、地板、护板、后牵门、车顶棚、行李托架、遮阳板、备用轮胎架等部件。GMT的基体材料通常为聚丙烯 (PP) 。目前以聚碳酸酯 (PC) 和聚醚酰亚胺 (PEI) 作为基体的低密度GMT产品正在开发应用之中。长纤维增强热塑性复合材料 (LFRT) 主要使用在在保险杠、行李仓底板、蓄电池槽、车门、车身、座椅靠背、备胎架、发动机底座、仪表盘等。碳纤维增强复合材料有足够的强度和刚度, 适于制造汽车车身、底盘等主要结构件。预计碳纤维复合材料的应用可使汽车车身、底盘减轻质量40~60%。宝马2013 年量产的i3 纯电动汽车, 外壳材料为碳纤维增强复合材料、底盘材料为铝合金, 比传统同类型汽车的减轻质量250~350 kg。另外, 编织复合材料在碰撞过程中以基体开裂、分层、纤维断裂、拔出等多种形式吸收能量, 具有比金属材料更高的吸能比。不过,由于成本过高, 纤维增强复合材料在汽车中的应用仍然有限, 仅在高级及小批量车型上有所应用, 如宝马的M3 系列车顶蓬和车身,福特的GT40 车身、保时捷911GT3 车身等。在车用纤维复合材料研究方面, 低成本碳纤维生产的基本工艺和碳纤维复合材料的回收是其大量应用要解决的首要问题。

在大量采取高强度钢、铝镁合金、塑料和复合材料等轻量化材料和结构来实现汽车轻量化的同时, 与之相匹配制造工艺也得到了应用, 如用于高强度钢板冲压件的热冲压成形工艺, 用于车身结构连接的胶接和胶焊工艺等。热冲压成形将板料在红热状态下冲压成形并同时在模具内冷却淬火, 可以成形强度高达1.5GPa的冲压件;胶接工艺用于塑料和复合材料部件的连接, 如宝马最近量产的宝马i3 纯电动汽车的采用胶接工艺进行复合材料车身部件的连接, 每辆车使用约10 kg的强力胶。而另一方面, 一些新型成型和连接工艺, 如液压成型、激光焊接、激光拼焊等可以显著减轻汽车结构的质量, 比如轿车副车架原来用冲压焊接工艺生产, 需数十个冲压件焊接在一起, 而采取了液压成型技术只用一个零件, 质量由12 kg变为7.9 kg, 减少34%。因此, 液压成型、激光焊接等先进工艺得到了广泛应用, 成为汽车轻量化技术的重要部分。

综上:各种轻量化技术是相辅相成的, 充分的发挥不同轻量化手段的优势, 研究汽车材料选择、结构设计和工艺设计即轻量化技术的系统化和集成化, 依然是未来汽车结构轻量化技术的发展趋势。在结构优化设计方面多学科、多目标优化设计方法,拓扑优化方法, 还有待逐步发展和完善。在轻量化材料的应用方面:冲压变形镁合金、新型塑料和纤维增强复合材料具有较大的应用潜力;另外, 由于单一材料难以最大限度地满足汽车结构的轻量化要求, 研究多种材料混合结构的设计理论、方法和相应工艺, 不一样的部位采用不一样的材料, 充分的发挥很多材料的优势, 能轻松实现选材与零部件功能的最优组合, 这种多材料一体化设计理论和方法将成为未来汽车轻量化的实现手段。在工艺研究方面:液压成型、激光焊接将得到更广泛的应用, 热成形工艺和变厚度板的应用将得到逐步发展。此外, 零部件的轻量化将得到重视。目前汽车轻量化技术的研究多以车身结构为主, 而零部件的总质量约占整车整备质量的3/4, 具有很大的轻量化潜力,因此, 零部件如车桥、悬架、动力系统(的电池系统)等的轻量化研究将会得到进一步重视。

来源:

来源: 阅读次数:110

阅读次数:110